これぞ“メルセデス流” ハンブルク工場レポート

掲載 更新 carview! 文:川端 由美/写真:メルセデス・ベンツ日本

掲載 更新 carview! 文:川端 由美/写真:メルセデス・ベンツ日本

今回は、ステアリング・コラムと前後のアクスル、そして軽量部品の一部の生産工程の見学が許された。はじめに見たステアリング・コラムの生産ラインでは、フレキシブルなセル型生産方式への対応と同時に、不良率を減らして部品コストを低減しつつ、品質を維持する管理が印象的だった。基本設計はわずか2機種にしぼり、基本部分の生産は自動化率を高め、一方で最後のアッセンブリ工程を人間の手で行うことでフレキシブルな生産体制を敷き、また多様な製品への対応も行うことができる。もちろん、このラインで働く人は複数の作業に対応できる多機能工である。

この工場では、カンバン方式、アンドンなどを使ったトヨタ式生産方式を導入している。ラインが動いていないセル型生産方式だと、作業者はマイペースにゆったり作業してみえるが、実は作業速度が予定より遅れると、アンドンが灯る方式だ。205、つまり新型Cクラスの生産がスタートした今、勤務体制は1直で3人の作業者が生産を担当するにすぎない。ただし、最大で1直に5人まで作業者を増やせる。2014年後半には3直まで生産を拡大し、ラインも追加する計画だ。

次のアクスルを生産するラインに移動する途中、ステアリング・コラムの前工程の脇を通り過ぎた。ふと見ると、インナー/アウター・チューブまで内製していたのだ。コスト高を避けるためにサプライヤーに委託するのが普通ではないかと思うが……。

「当然、外注も検討しました。ところが、外注先に試作してもらうと、ダイムラー・グループとして要求される品質に達しない上に、コストも25%高かったのです。このラインは2人持ちで24時間/7日稼働と、高度に自動化しているため、人件費の影響が低いのです。むしろ、社内の質の高い作業者が生産にあたり、品質を安定させて連続操業させるほうが、コストを抑えることにつながります」(同氏)。

リア・アクスルのラインでも、基本設計を統合し、生産効率を高めることに成功した。現在、3つのラインがあり、そのうち1ラインは「205」専用だ。残りの2ラインは204、つまり先代Cクラスの系譜を次ぐ4機種、「Cクラス・クーペ」、「GLK」、「Eクラス・クーペ/セダン」に対応する。

基本設計部分の組み立てには、6台のロボットがあたる。ただし、エンジンの種類や車重によって、最後のブレーキの組付けでは10種類の作り分けが必要になる。この部分は自動化せずに、回転する作業台の周りに5~8人が付いてマニュアルで組み立てていく。

ログインしてコメントを書く

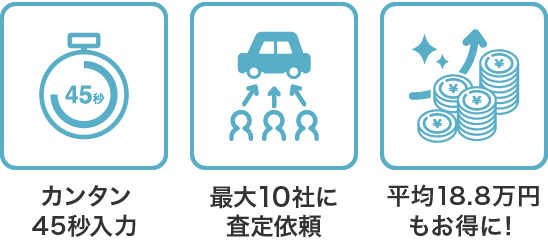

複数社の査定額を比較して愛車の最高額を調べよう!

愛車を賢く売却して、購入資金にしませんか?

複数社の査定額を比較して愛車の最高額を調べよう!

愛車を賢く売却して、購入資金にしませんか?

類まれな「威厳と満悦」 ベントレー・コンチネンタルGT Sへ試乗 伝統継承のグランドツアラーを再確認

「メルセデス・ベンツ」ドイツ国内のディーラー網が大混乱!? リコールへの対応もあり現場は騒然です【みどり独乙通信】

SUBARUサンバーを快走仕様!「ワイパーモーター不動からの復活」3

レッドブルF1はノリス&ピアストリへの関心を明かすも、2026年まで契約のあるふたりは「短期的には選択肢にならない」

小型2ドア車が復活 新型スマート・フォーツー開発始まる デザイン責任者「ブランドにとって重要」

レース観戦初心者でも大丈夫! 今さら人には聞けない「SUPER GT」の観戦術とは? 10倍サーキットを楽しむ方法をお教えします

【独ニュルへご招待】 アイオニック5Nファーストエディションの購入特典 5Nの導入時期も発表

ランドローバー「ディスカバリースポーツ」2025年モデル発表 エントリーグレードを新導入

大型トラックの確実な休憩で「黄色いペットボトル」問題も解決! 全国11カ所のSAで実施中の「短時間限定駐車マス」とは?

アルファロメオ ジュリア&ステルヴィオ 82台限定「ヴェローチェ スペリオーレ」発売

ホンダF1、2026年導入の新PU開発は”計画通り”に進行中。まずは重要度高まる電気部分に注力

SUBARUサンバーを快走仕様!「ワイパーモーター不動からの復活」2

【ついに乗ったぞ!】「ランクル250」オフロード試乗 プラドからの進化、300との違いを実感!

欧州高級ブランドより200万円は安そう! 夏発売「クラウンエステート」の絶妙な商品力に注目

高級ミニバン「LM」が苦戦!? “大本命”6人乗り1500万円“バージョンL”が5月に登場か

【ホットハッチは好きですか?】ポロGTI生誕25周年モデル登場 227台限定で486万円

史上最強のディフェンダー“オクタ”まもなく登場。V8搭載で2000万円級も初回220台は即完売か

ホンダが斬新デザインの電動SUV「e:NP2」を中国で発売。足元揺らぐBEV市場に不安も…

WR-Vには負けられん! 「ヴェゼル」が新顔「ハント」を加えて色々テコ入れ、格の違い目指す

【1年以内に発売予定!】トヨタ新BEV「bZ3C」&「bZ3X」を中国で世界初公開

マツダが後輪駆動スポーティセダン「EZ-6」を中国で発表! 新型「CX-5」を匂わすSUVコンセプトも